汽车线束生产的现状与挑战

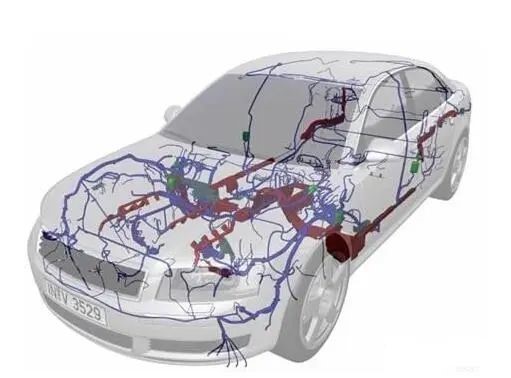

汽车线束作为汽车电路的网络主体,随着汽车功能的不断增加,其生产变得愈发复杂。如今,一辆高档轿车或全尺寸卡车可能使用多达 40 种不同的线束,包含超过 700 个连接器和 3000 多根电线。如果把汽车上的电线全部连起来,长度可超过 2.5 英里(4 公里),重量达 132 磅(60 公斤)。

随着汽车行业的快速发展,整车开发周期不断缩短,这使得现有汽车线束生产的工艺设计能力无法满足需求。一方面,汽车线束生产需要涉及多个学科领域的知识,包括机械和电子等,而我国在这方面的技术相对落后,分段设计效率低下。通常是一个方面的工程师先进行设计,再通过设计图纸传递给另一个方面的工程师解决剩下的问题,缺乏直接有效的沟通,容易导致设计制作出现问题,影响工作效率。另一方面,为了使新车型尽早上市,一些汽车厂家在汽车线束设计验证方面不严谨不充分,甚至直接安装原有的汽车线束,导致汽车零部件失灵、短路起火等问题,影响汽车销量和线束生产企业的发展。

此外,汽车线束生产还面临着资源浪费的问题。苏州凯佰乐线束厂指出生产中的七大浪费,包括过量生产浪费、过度库存浪费、搬运浪费、不良品浪费、过度加工浪费、多余动作浪费和等待浪费。这些浪费无形中增加了企业的生产成本,使产品价格居高不下,在商业竞标中失去优势。例如,在汽车线束制作过程中,如果出现绝缘不良、短路不良、断路不良、接地不良、压接不良等问题,就会产生不良品,造成资源浪费。同时,传统的生产方式可能导致过度库存,增加成本和浪费。2024 年汽车线束行业现状分析指出,我国汽车线束行业产量增长至 28.06 亿套,市场竞争激烈,如何在保证质量的前提下,减少资源浪费,提高生产效率,是汽车线束生产企业面临的重要挑战。

数字化在汽车线束生产中的应用

(一)生产用料数字化控制

汽车线束生产所用材料种类繁多,主要包括导线、端子扎带、胶带、PVC 材料、波纹管等。全部材料经检验达标后,质检单位出具相关二维码合格证明,仓储人员采用无线终端扫码入库处理。然而,一套整车线束所需原材料多达上千种,手工逐一扫描二维码进出库不仅繁琐,还降低了物流仓库人员配送物料的效率。因此,引入更科学的材料标签管理及配送方式,可简单快速实现材料的仓储管理与配送处理。

(二)工艺卡信息化管理

现阶段,汽车线束生产的工艺流程设计已实现数字化智能生成和管理。工艺工程师只需将 Excel 的切线压连表、多线组合压连表、线束的单层 BOM 按特定模式导入数字化生产系统,即可智能生成相关制造工艺卡。后续线束产品项目更改也可在系统内完成,还能集中导出 Excel 表格进行批量调整后再重新导入。数字化生产管理软件会根据项目更改时间智能形成新的版本。

(三)MES 系统的应用

通过构建预装模块拆分规则,MES 系统能够辅助工艺工程师更高效地完成预装模块拆分工作,提高生产流程的合理性和效率。

制定作业指导书模板,MES 系统可自动生成统一格式的工艺卡片,大大减轻了工艺设计人员的工作量,提高了工作效率。

实现工艺设计输入的自动导入,MES 系统节省了数据导入时间,同时保证了数据流通的一致性,减少了人为错误的发生。

工装板图纸可自动生成,MES 系统能够调整分支布局,完成工装夹具布置,提高了生产的精度和稳定性。

设备与 MES 系统互联互通,实现了精准管理和数据高效流转,使生产过程更加智能化和可控。

(四)数字化与精益化融合

以数字化推动精益化管理,MES 系统可实时跟踪、监控、分析整个制造过程的动态。利用数字化技术快速提供现场情报分析能力,及时发现制造过程中的瓶颈问题,并提供可靠的改善与优化指导意见。

(五)唤醒设备与品质管理

将单机设备组网管理,MES 系统赋予设备新的灵魂。例如,将生产任务单及设备工艺参数直接下达到裁线机、端子压接机等设备中,同时自动采集产能、参数等信息,完工后自动精准报工。实时监控并分析设备刀具使用寿命,在接近设定值前发出预警,到达设定值时自动下达停机指令强制更换刀具。执行开机点检,设备启动后自动弹出开机点检项目,合格后才能执行生产任务。所有设备在一个平台上呈现当前状态,采集、汇总并分析设备告警次数、停机原因,进行预测性维护。同时,建立质量管理模型,全面实现线上数字化作业方式,严格把控首末检及过程检验。对于自动压接、拉力检验、剖面检验、导通检验、焊接视觉等环节,MES 系统与设备联机自动采集质量数据并判断质量状态;对于无法实现自动获取数据的场景,采用移动检验,最大程度减少人员录入数据动作。

(六)数据分析与优化

MES 系统通过与生产设备集成、条码、RFID、物联网技术,实现制造过程包括物料、产能、工时、质量、设备状态等数据采集。将这些数据进行分类、聚合、分析,评估生产过程能力及优化制造工艺流程,从而提升线束工厂整体制造能力。

汽车线束生产数字化转型的意义与未来

(一)提升生产效率

数字化转型使得汽车线束生产过程更加智能化和自动化。例如,MES 系统的应用实现了生产过程的可视化管理,实时监控生产现场的各类数据,如设备状态、物料消耗、人员效率等,并能根据这些信息自动调整生产计划,优化资源配置,确保生产流程的顺畅与高效。同时,通过将单机设备组网管理,生产任务单及设备工艺参数可直接下达到设备中,自动采集产能、参数等信息,完工后自动精准报工,大大提高了生产效率。据统计,引入数字化生产管理后,汽车线束生产企业的生产效率平均提高了 30% 以上。

(二)提高产品质量

数字化转型建立了全面的质量追溯体系。MES 系统与设备联机自动采集质量数据并判断质量状态,对于无法实现自动获取数据的场景采用移动检验,最大程度减少人员录入数据动作。从原材料入库到成品出库,每一步操作都记录在案,一旦发现质量问题,可迅速定位问题源头,实施精准改进。例如,某汽车线束生产企业在引入数字化质量追溯系统后,产品合格率从 95% 提高到了 98%,有效提升了产品质量和客户满意度。

(三)降低成本

一方面,数字化转型通过优化生产流程,减少了资源浪费。如避免了过量生产、过度库存、搬运、不良品等浪费,降低了企业的生产成本。另一方面,提高生产效率也间接降低了单位产品的生产成本。以材料管理为例,引入更科学的材料标签管理及配送方式,提高了物流仓库人员配送物料的效率,减少了人力成本。同时,通过对设备刀具使用寿命的实时监控和预警,避免了因刀具磨损导致的产品质量问题和生产中断,降低了设备维护成本。

(四)提高企业竞争力

在激烈的市场竞争中,数字化转型是企业提升竞争力的关键。它不仅提高了生产效率和产品质量,降低了成本,还增强了企业的市场响应能力。通过大数据分析,企业可以预测未来一段时间内的生产需求、物料消耗等,为生产计划的制定提供更加科学的依据。此外,数字化转型还能推动企业持续改进与创新,为企业的可持续发展打下坚实的基础。例如,某汽车线束生产企业在实施数字化转型后,市场份额从 10% 提高到了 15%,企业竞争力得到了显著提升。

未来发展趋势

随着科技的不断进步,汽车线束生产的数字化转型将继续深入。未来,MES 系统将更加智能化、个性化,能够更好地适应不同企业的实际需求。物联网、大数据、人工智能等技术将进一步融合,实现设备间的无缝连接与数据交换,挖掘更多的数据价值,驱动决策优化。同时,数字化转型将推动汽车线束生产企业向智能制造解决方案的提供者转变,通过数字化手段不断提升自身竞争力,推动整个行业的转型升级。可以预见,数字化转型将是汽车线束生产未来发展的必由之路。